成形システムの研究・開発

優れた技術開発力による独創的な・革新的な製品作り

アイダは、成形システムの専業メーカーとして、他にないユニークな技術・製品の創造を目指して研究開発を強化してまいりました。

創業以来の主な国内初・世界初

| [ 1933 ] | 国産第1号機のナックルジョイントプレスを完成。 |

|---|---|

| [ 1951 ] | 国産第1号機の王冠打抜自動プレスを完成。 |

| [ 1955 ] | 国産第1号機の200tf 高速自動プレスを完成。 |

| [ 1960 ] | 国産第1号機のトランスファプレスを完成。 国内におけるトランスファプレス加工普及に先鞭をつける。 |

| [ 1967 ] | 世界最大級(当時)の2,500tf トランスファプレスを完成。 生産性の面でも世界屈指の高速稼働性能を達成していた。 |

| [ 1968 ] | 国産初の工業用ロボット「オートハンド」を完成。 産業用ロボット業界の急速な発展の火付け役となる。 |

| [ 2000 ] | サーボプレス用「低速・高トルク」大出力モータを独自開発。 |

21世紀に入っても先進的な研究を進め、独自開発したサーボモータと制御技術を活かしたダイレクトサーボフォーマシリーズ(2002年)、金型より高精度なマシンとして究極の名がつくULシリーズ(2004年)、さらに当時世界最大級2,300トンの大型サーボプレス(2009年)など次々と画期的な製品を世に出しました。

これまでに生み出した製品や工法技術には数々の賞もいただき、出願特許はここ10年ほどの間だけで約500件にもおよびます。

サーボモータ直接駆動のAIDAダイレクトサーボフォーマ

独創の9点支持機構のAIDA ULシリーズ

【特集】サーボモータ

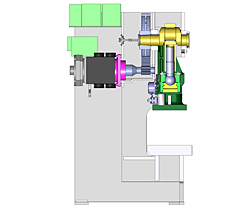

ACサーボモータの外形寸法は、最大で幅1.1m×長さ1.5m×高さ1.1mです。

大容量 低速・高トルク・ACサーボモータの外観

開発にあたって

当社がサーボプレス機の開発に着手した1990年代当時、プレス加工に最適なサーボモータは市場に存在しませんでした。そこで当社は減速機なしでダイレクトに駆動が可能な「大容量・低速・高トルク(出力が大きい:注1)サーボモータ」を独自技術で自社開発しました。

(注1)自転車を例にすると、トルクが大きい(高い)というのは、ペダルを踏む力が強いということです。

当時、市場に存在するサーボモータは減速機付きの高速タイプのみでした。大型のサーボプレス機を作るには、低速であってもトルクが高い(=駆動力が強い)モータが必要であり、さらに加工精度を高く維持するには、減速機を介さずにモータ直結の駆動構造がよいと判断しました。ただ、残念ながらこれらを兼ね備えたサーボモータはなかったのです。

「サーボプレスの基本性能を左右するモータに妥協はできない。市場になければ、自分たちで創る。」

当社のこうしたモノづくりのスピリッツによって、「大容量・低速・高トルク」でありながらサイズはコンパクトな世界最強クラスのサーボモータの開発がスタートしました。しかも、「省エネ」・「創エネ」・「蓄エネ」というユーザーにとってメリットが感じられるものにこだわりました。

これらは、まさに当社のサーボプレスに対する姿勢を象徴するものといえます。

その後、サーボモータだけではなくアンプ、電源、モーションコントロールソフト、エネルギーマネジメントシステムといった周辺装置まで自社開発し、”サーボシステム”としてパッケージでのソリューション提案が可能となったことから、プレス機械だけでなく、大型産業機械をはじめとする多くの業界のニーズにもお応えできる画期的なシステムとしてご利用できるようになっています。

AIDA ACサーボモータの主な特徴

(1)大容量・低速・高トルクのダイレクト駆動により高い生産性と成形性を確保

既存のサーボモータは、速度が出せてもトルクが小さいため、プレス機に使用するには、その速度を落とすための(回転数をさげてトルクに変換するための)減速機が必要となります。一方で、モータの駆動部分から実際の加工部分までの間に減速機が介在すると、加工精度が落ちてしまう可能性があります。

そこで、これら相反するニーズを実現するために、減速機をなくしてモータと直結するダイレクト駆動方式を生み出し、低速で強い駆動力(高トルク)を発生させ、かつ高い加工精度を維持することを実現させました(注2)。

(注2)分かりやすくするため伝言ゲームを例にとると、間に人が入れば入るほど伝言の精度(正確さ)が落ちてきます。伝える人と伝えられる人だけの方が伝言の精度が上がる、これがダイレクト駆動です。

(2)モータ回生電力による省エネ・創エネ・蓄エネ化を実現

サーボモータを利用する産業機械では、加減速運転や加工時に一瞬だけエネルギーを使うモーション(動作)が多くあります。当社のサーボモータでは、エネルギーマネジメントシステムにより、モータ減速時の回生電力(注3)を有効に再利用し、かつ電源設備が大幅に低減できるシステムとしています。

(注3)回生電力とは、機械で生じる余剰なエネルギーを回収し再利用可能な電力のことで、機械のエネルギー効率を高められます。電気自動車のモータもブレーキペダルを踏んでから減速するまでにこれと同じ現象が起こっており、発生した電力を自分のバッテリー(蓄電装置)に再充電してバッテリーの減りを抑えています。

今後の可能性:サーボプレス機からあらゆる大型産業機械まで活用範囲は大きく進化

大型機械装置の駆動方式が油圧・エンジン・誘導モータ駆動から、エネルギーコストが安く環境にやさしい高効率電気駆動へとシフトし始め、その傾向はますます顕著になってきております。このニーズに応えて一般産業機械における幅広い活用を可能にするため、独自開発したサーボモータの技術をベースに、モータ本体と周辺システムをパッケージ化したサーボシステムとしての外販を2010年より開始しました。

このパッケージによって、異なるニーズに対して最適な生産システムを構築できるという強みを活かしつつ、今後はプレス機用だけでなく、産業機械全般(射出成形機、押出機、ダイキャスト機)、建設機械、食品機械、車輌、船舶、風力発電機、水力発電機用などの幅広い分野でご活用いただけることを期待しております。さらには、高い省エネ、効率化が求められる環境関連分野やクリーンエネルギーの分野でも力を発揮する日も遠くはないかもしれません。

成形システムのトータルソリューション

アイダで製造する製品の多くは受注生産品です。最初にお客様からいただく「こんな製品をよりよい品質でより安く安定的につくるにはどうすればよいか」というご相談にお応えするために、機械や制御技術に加え、金型や工法の研究開発を通じてノウハウを蓄積し、さらに各種自動装置やロボットなどの開発・製造も社内で手がけることで、生産システム全体の解決能力を磨いています。アイダはこうした生産プロセスに精通する成形システムビルダとして、お客様の求める最適な解決策をご提供しています。